高炉关键部位耐火材料的性能对高炉炉龄寿命有重要影响

高炉炉衬耐火材料要承受高温热震作用,炉料、煤气的冲刷及磨损,碱金属的侵蚀,炉腹以下还受到铁水和炉渣的侵蚀、冲刷。Si₃N₄结合SiC砖和SiAlON结合Si C砖因抗碱侵蚀性优于其他材料且具有良好的抗热震性、耐磨性、高温体积稳定性等而被广泛应用。国内高炉炉身下部、炉腰及炉腹已多采用Si₃N₄结合SiC砖,而美国及欧洲国家的高炉多采用SiAlON结合SiC砖,均取得较好的应用效果。

随着高炉装备技术的不断发展,高炉使用铜冷却壁后,高炉寿命的限制性环节逐渐从炉身下部、炉腰、炉腹等高热负荷区域转向炉缸,炉缸部位逐渐成为高炉性能的薄弱环节。高炉炉缸通常采用陶瓷杯+炭砖复合技术。为了延长炉缸寿命,提高耐火材料性能及合理配置是关键。高炉炉缸炉底长期遭受铁水和熔渣的侵蚀,且长期存贮高温铁水,无法修补,因此对高炉陶瓷杯及炉底炭砖的性能提出了更高要求。

此外,高炉风口耐火材料除了遭受强气流冲刷外,还受到热震的强烈影响及碱性气氛的侵蚀,经常需要进行修补,甚至需要更换,也影响高炉的顺行。铁口区工作条件恶劣,采用与炉缸材质相匹配的铁口组合砖砌筑,有炭质、半石墨碳-碳化硅质、莫来石质、碳化硅质等。随着高炉炼铁的发展,高炉用耐火材料不断地被开发、应用,涌现出许多耐火材料新技术,值得关注探讨。

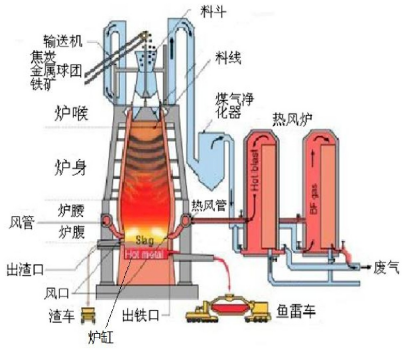

2、高炉的基本结构和冶炼工艺

高炉本体自上而下分为炉喉、炉身、炉腰、炉腹、炉缸5部分。各部位的温度为:炉底一般为1450~1500℃,炉缸部位特别是风口区为1700~2000℃,炉腹、炉腰区域为1400~1600℃,炉身上部为600~800℃。高炉炼铁示意图如图2所示。

高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于高炉下部沿炉周的风口吹入经预热的空气。在高温下,焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)同鼓入空气中的氧燃烧生成一氧化碳和氢气,在炉内上升过程中将铁矿石还原成铁。